Case History

Via Leonardo da Vinci, 4, 42016 - Guastalla - RE

+39 0522 8211

+39 0522 821452

smeg@smeg.it

www.smeg.it

Smeg Spa

Industria meccanica, Arredamento Complementi & Edilizia

Smeg, fondata nel 1948 da Vittorio Bertazzoni a Guastalla, Reggio Emilia, è l’azienda italiana che ha saputo evolvere semplici elettrodomestici in autorevoli interpreti del design Made in Italy. La storia produttiva ed imprenditoriale della famiglia Bertazzoni ha inizio nel XVII secolo. Dapprima fabbri, i Bertazzoni hanno differenziato, nel tempo, la loro attività per diventare, successivamente, costruttori di cucine.

Nel mondo Smeg è presente con 15 filiali commerciali (Regno Unito, Francia, Belgio, Olanda, Germania, Svezia, Danimarca, Spagna, Portogallo, Russia, Ucraina, Kazakhistan, Sud Africa, USA, Australia), due uffici di rappresentanza ad Hong Kong e in Arabia Saudita e una capillare rete di distributori.

In particolare per il controllo prodotti dovevano essere eliminati gli errori in accettazione, stoccaggio, prelievo e spedizione. Anche il personale addetto doveva cambiare modo di lavorare e rendere nota immediatamente l'allocazione delle merci, diminuire i percorsi ed i viaggi a vuoto dei carrelli e delle attrezzature ed evitare la sospensione delle normali operazioni di magazzino per effettuare gli inventari cartacei

Matteo Bertolotti

Responsabile Logistica e Produzione Smeg

AZIENDA

Smeg, un marchio globale

Smeg è un’azienda italiana produttrice di elettrodomestici con sede a Guastalla, in provincia di Reggio Emilia.

Nel mondo Smeg è presente con filiali commerciali, uffici di rappresentanza e una capillare rete di distributori.

Il Gruppo Smeg, grazie ad una cultura d’impresa che attribuisce un’attenzione estrema alla qualità, al contenuto tecnologico e al design dei propri prodotti, è riconosciuto a livello internazionale come una punta d’eccellenza del Made in Italy.

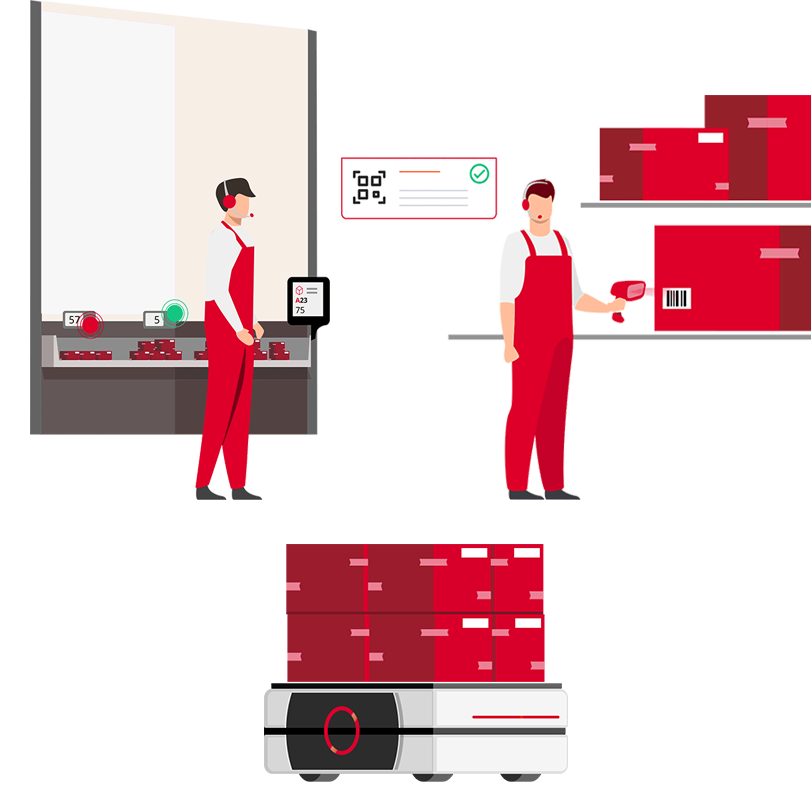

Soluzioni Replica Sistemi

Smeg, prima di affidarsi a Replica Sistemi, gestiva i prodotti del magazzino tramite inserimento manuale dei dati tramite un sistema gestionale. Le diverse esigenze di Smeg nella gestione dei suoi magazzini e nel controllo di qualità, rendevano necessario un sistema flessibile. StockSystem, grazie alla parametrizzazione, ha potuto adattarsi a tutte le tipologie di stoccaggio per l’alimentazione delle linee di produzione rendendo più efficiente la gestione dei flussi del magazzino. StockSystem, tramite il controllo di qualità, ha permesso a Smeg di continuare ad assicurare gli alti standard di produzione che da sempre identificano la filosofia aziendale.

OBIETTIVI DEL PROGETTO

Migliorare il livello di servizio:

- eliminando gli errori in accettazione, stoccaggio, prelievo e spedizione;

- aumentando la velocità e l’efficienza nell’evasione degli ordini,

- rendendo nota immediatamente l’allocazione delle merci;

- fornendo a livello centrale sia il controllo delle attività del magazzino sia la conoscenza; in particolare nella gestione delle merci.

PROBLEMATICHE

- Materiali disomogenei ( componentistica, semilavorati MEC e SMA, componentistica frigoriferi).

- Controllo qualità.

- Disponibilità prelievo al momento dello stoccaggio.

- Tre tipologie di magazzino differenti.