Case History

Strada Selva Grossa, 28/30,

61010 - Tavullia - PU

Tel: +39 0721 20021

info@ifi.it

www.ifi.it

Ifi Spa - Industria Frigoriferi Italiana

Industria meccanica, Arredamento Complementi & Edilizia

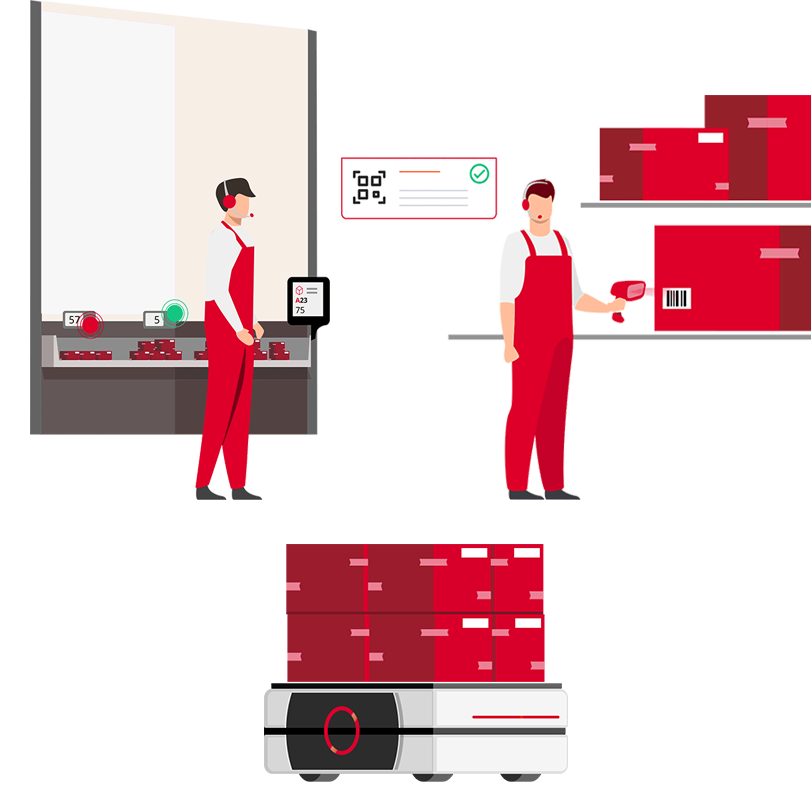

Ifi è azienda leader in soluzioni innovative per design e tecnologia nell’arredo di locali pubblici.

Nata a Pesaro nel 1962 come azienda artigianale specializzata nella produzione di arredi per bar, IFI segna la storia del banco bar industriale, grazie alle costanti innovazioni che, di volta in volta, hanno dettato nuovi standard di riferimento per il settore.

Oggi l’azienda continua a consolidare il ruolo di leader nel settore degli arredi per locali pubblici, con oltre 3000 installazioni ogni anno.

Abbiamo cercato un partner per il rinnovamento e la razionalizzazione dei processi logistici in ambito produttivo. Possiamo dire di averlo trovato in Replica Sistemi: dai primissimi passi ci è stata a fianco e l’obiettivo strategico di informatizzare la fabbrica è stato raggiunto.

Abbiamo notevolmente migliorato il Margine Operativo Lordo.

Ing. Davide Pezzi, Mirko Vichi

Direttore Operations INDUSTRIEIFI, Responsabile Logistica di ingresso

Azienda

Guarda il video

Nata a Pesaro nel 1962 come azienda artigianale specializzata nella produzione di arredi per bar e gelaterie, IFI segna la storia dell'arredo per i locali food & beverage, grazie a innovazioni che hanno dettato nuovi standard di riferimento per il settore, in tutto il mondo.

Download file

Download file